虚实映射

———

virtual axis space to real axis space

车间数字孪生可以为实体车间构建虚拟制造平台,实现虚实融合的生产全要素管理

打造数字孪生车间

构建虚拟孪生车间,能够动态实时地反映实际车间的生产信息,产线和设备的全要素结构信息。通过不同的颜色可以感知产线的不同状态和产能信息,以动态漫游形式看到车间的不同位置的状态,打造全要素的透明车间。

透视数据看板

除了产线模型,数字孪生车间可以把客户关心的数据以透视看板的信息实时展现出来。管理者可以实时观察到所关心的生产数据,包括生产进度、有无故障报警信息、物料消耗、产能信息及绩效考核相关信息。

在线协同

———

Online collaborative

数字孪生车间打造在线协同场景,实现远程异地访问,统一数据场景管理以及远程协同决策,降低沟通成本,可以提高企业的管理水平,提高企业竞争力。

异地远程访问

不同的人员在权限许可的情况下,可以异地登录远程访问,不需要局限在局域网内部。

统一数据场景

组织内的人在授权相同的情况下,可以看到统一的场景,支持多人在线协同,降低沟通成本。

协同管理和决策

打造协同管理平台,建立在线决策机制,可以大大提高企业管理水平,提高决策效率。

全栈管理

———

Full stack management

数字孪生车间实现全栈管理,包括人员、设备、物料、工艺和环境等不同场景的管理,实现车间全要素全流程的在线协同。

生产优化

———

Production Optimization

通过分析产品质量、成本、能耗、效率、成材率等关键指标与工艺、设备参数之间的关系,优化生产效率。

质量管理

数字孪生车间可以根据工艺和流程,是制造材料、制造过程、制造结果三位一体的数字化信息集成,不仅仅是制造现状的描述和记录,还可以实现质量问题源头的追溯,找出影响产品质量的主要因素,实现质量的提升。

效率优化

通过数字孪生车间实现企业生产能力的模拟和测试,在数字世界中对生产流程进行模拟、优化,降低成本,提高效率。大幅度降低产品的研发生产周期,保证符合消费者体验和价值的产品精准上市。产销结合,实现企业商业模式的创新。

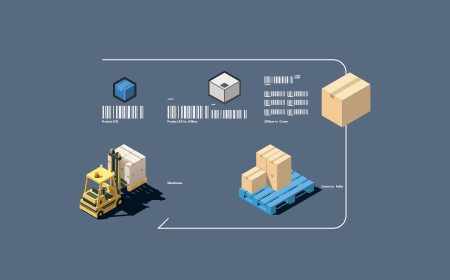

过程追溯

———

Process tracing

基于数字孪生车间的信息融合,可以实现生产流程、质量和批次的追溯,优化供应链规划以及透明度

质量追溯

数字孪生车间融合了人、机、料、法、环的全要素生产过程,当出现质量问题可实现原因追溯。

工序追溯

车间数字孪生可以对每个生产工序进行追溯,查询工序的时间和规范性,了解偏差。

物料追溯

孪生车间可以进行物料的溯源,尤其是出现质量问题后,可以追溯到物料信息,判断物料的影响可能性。

配方追溯

孪生车间可以记录前期的配方数据及对应产品的相关信息,可以根据产品实现配方的追溯。

批次追溯

通过批次管理系统,可以实现原材料、半成品、在制品等批次的追溯,把损失降到最低。

人员追溯

将产品的生产环节、人的操作行为与产品进行关联,实现人员的追溯,查询是否由于人为因素导致。

数字孪生车间

数字孪生车间